Wir verwenden Cookies, um Ihnen ein optimales Nutzererlebnis zu bieten. Einige Cookies sind für den Betrieb der Seite notwendig, andere dienen Statistikzwecken, Komforteinstellungen, oder zur Anzeige personalisierter Inhalte. Sie können selbst entscheiden, welche Cookies Sie zulassen wollen. Bitte beachten Sie, dass aufgrund Ihrer Einstellungen womöglich nicht mehr alle Funktionalitäten der Seite verfügbar sind. Weitere Informationen finden Sie in unserer Datenschutzerklärung und Cookie Policy.

Details anzeigen

Dreidimensional

Ziel war es, durch den Einsatz unterschiedlicher UV-Vernetzungsdosen auf eine einzige Klebstoffbasis verschiedene Klebstoffeigenschaften zu erhalten. Dadurch sollten lösemittelbasierte Haftklebstoffe sukzessive durch diese neue Technologie ersetzt werden können.

Doch was ist UV-Vernetzung überhaupt? Von einer Vernetzung spricht man in der Chemie dann, wenn sich Makromoleküle zu dreidimensionalen Netzen verbinden. Durch diese Reaktion ändern sich die physikalischen Eigenschaften des Stoffes: Er wird typischerweise starrer, härter, weniger löslich und thermisch stabiler.

UV-vernetzbare Klebstoffe sind in diesem Sinne Klebstoffe, die unter Bestrahlung mit UV-Licht aushärten. Sie bestehen aus Polyacrylaten, welche Benzophenone enthalten, die unter UV-Licht polymerisieren. Bei diesem photochemischen Prozess werden vorhandene Doppelbindungen im Photoinitiator aufgebrochen, wodurch Radikale entstehen, die sofort mit Acrylat-Molekülen reagieren. Die so entstehenden Moleküle sind langkettiger und bilden das erwähnte, dreidimensionale Netzwerk. Diese Vernetzung findet unmittelbar im Anschluss an die Beschichtung des Klebstoffs bei maximal 140 Grad statt.

UVC

Bei den Produkten der artimelt kommen dabei UVC-Strahlen im Bereich von 250 bis 260 Nm zur Anwendung. Alle UVC-Strahlen sind kurzwelliger als die UVA und UVB-Wellen; im Gegensatz zu diesen kommen UVC-Strahlen im natürlichen Sonnenlicht nicht vor. Das ist der Grund, warum die entsprechend vernetzten Klebstoffe licht- und alterungsstabil sind. Ausgegeben werden die UVC-Strahlen von Quecksilber-Mitteldruckstrahlern mit einer Leistung von üblicherweise 120-240 W/cm, wie sie zum Beispiel auch in der Druckfarbenindustrie zum Einsatz kommen. Die Vernetzung erfolgt durch die radikalische Reaktion extrem schnell. Die gewählte Vernetzungsdosis steuert den Vernetzungsgrad. Dieser wiederum bestimmt das Verhältnis von Adhäsion zu Kohäsion – und somit die Hafteigenschaften des Klebstoffes.

Die kurzwellige UVC-Strahlung kann allerdings nicht beliebig tief in eine Klebstoffschicht eindringen. Mit zunehmender Eindringtiefe wird sie mehr und mehr absorbiert, bis keine Strahlung mehr vorhanden ist, und daher auch keine Vernetzung mehr stattfindet. Der Schichtdicke von UV-Hotmelts ist daher begrenzt.

Konstante Dosis

Zu beachten ist, dass die UV-Dosis im Beschichtungsprozess stets gleichbleiben und daher konstant überprüft werden muss. Denn wenn die Dosis abnimmt, etwa weil die UV-Lampe altert oder verstaubt ist, wird der Klebstoff eine höhere Adhäsion jedoch einen geringeren Scherwiderstand aufweisen. Um die Hafteigenschaften exakt gleich zu behalten, muss in diesem Fall die Lampenleistung erhöht oder die Bahngeschwindigkeit verringert werden. Moderne Lampen-Komplettsysteme verfügen über eine Mess- und Regeltechnik, welche den UVC-Output und die Dosis misst und selbständig auf den Sollwert korrigiert. Zur Überprüfung können Messgeräte wie UVpowermap, PowerPuck oder UV pad eingesetzt werden.

Messung der UV-Dosis

Für die Vernetzungsreaktion wird UVC-Licht im kurzwelligen Wellenlängenbereich von 250 - 260 nm benötigt. Die Vernetzungsdosis regelt das Verhältnis von Adhäsion zu Kohäsion und bestimmt damit die Klebeeigenschaften. Sie wird durch die Lampenleistung und die Anlagegeschwindigkeit bestimmt.

Die Messung der UV-Dosis erfolgt mit Hilfe eines UV-Dosimeters, welches die für die Vernetzung wichtige UVC-Strahlung detektieren kann. Moderne Messgeräte sind in der Lage, UVA, UVB, UVC und UVV-Strahlen zu detektieren und deren Dosis zu bestimmen. Moderne Lampen-Komplettsysteme verfügen heute über eine Mess- und Regeltechnik, welche dauerhaft den UVC-Output und die Dosis misst und in der Lage ist, selbständige Korrekturen auf den Sollwert vorzunehmen.

Je nach Messgerät wird in unterschiedlichen Bandbreiten (Spektralbereichen) gemessen. Je breiter die Bandbreite desto grösser die Energieaufnahme. Es gibt Geräte die ausschliesslich zwischen 250 - 260 nm messen wie z.B. die im Markt bekannten PowerPuck oder PowerMap. Andere Messgeräte messen die Werte in einer Bandbreite von 200 – 280 nm und ergeben Messresultate, die um den Faktor 7 höher liegen. Ein solches verwendet artimelt bspw. im Labor, um die Werte für technische Datenblätter zu bestätigen.

Im Folgenden ein Berechnungsbeispiel, welches aufzeigt, wie die unterschiedlichen Bandbreiten die Werte beeinflussen:

Berechnungsbeispiel mit H-Lampen Einstellung 8,0 A

Vielfältige Einsatzgebiete

Die UV-Technologie ermöglicht eine weite Spanne von Anwendungen, so zum Beispiel ein Haftspektrum von ultraremovable bis stark haftend, was durch verschiedene Formulierungen des Basispolymers einstellbar ist. UV-vernetzte Hotmelts können auch in feuchter Umgebung verwendet werden. Sie sind das Mittel der Wahl für Etiketten in chemischen Betrieben oder für wiederverschliessbare Verpackungen für Feuchttücher, die Alkohole, Öle und Emulgatoren enthalten können. Keine dieser Stoffe vermag der Wiederverschliessbarkeit etwas anzuhaben.

Eine weitere Anwendung sind etwa abwaschbare Flaschenetiketten. Damit Glasflaschen recycelt werden können, muss sich das Etikett rückstandsfrei von der Flasche lösen. Aber auch bei PET-Flaschen soll das Etikett mühelos entfernt werden können, beispielsweise vor dem Schreddern oder in einem Lösemittelbad danach.

Typische Klebebänder dürfen nicht vergilben und müssen hohe Haftung auf unterschiedlichen Oberflächen, einen hohen Scherwiderstand sowie hohe Temperaturbeständigkeit aufweisen.

Eine spezielle Anwendung sind besonders stark haftende Etiketten, die wichtige Informationen enthalten, beispielsweise in Chemiebetrieben oder auf Autobatterien. Hier sind die Etiketten im Motorraum hohen Temperaturen und chemischen Einflüssen ausgesetzt, etwa durch Batteriesäure, Motorenöl, Benzin usw.

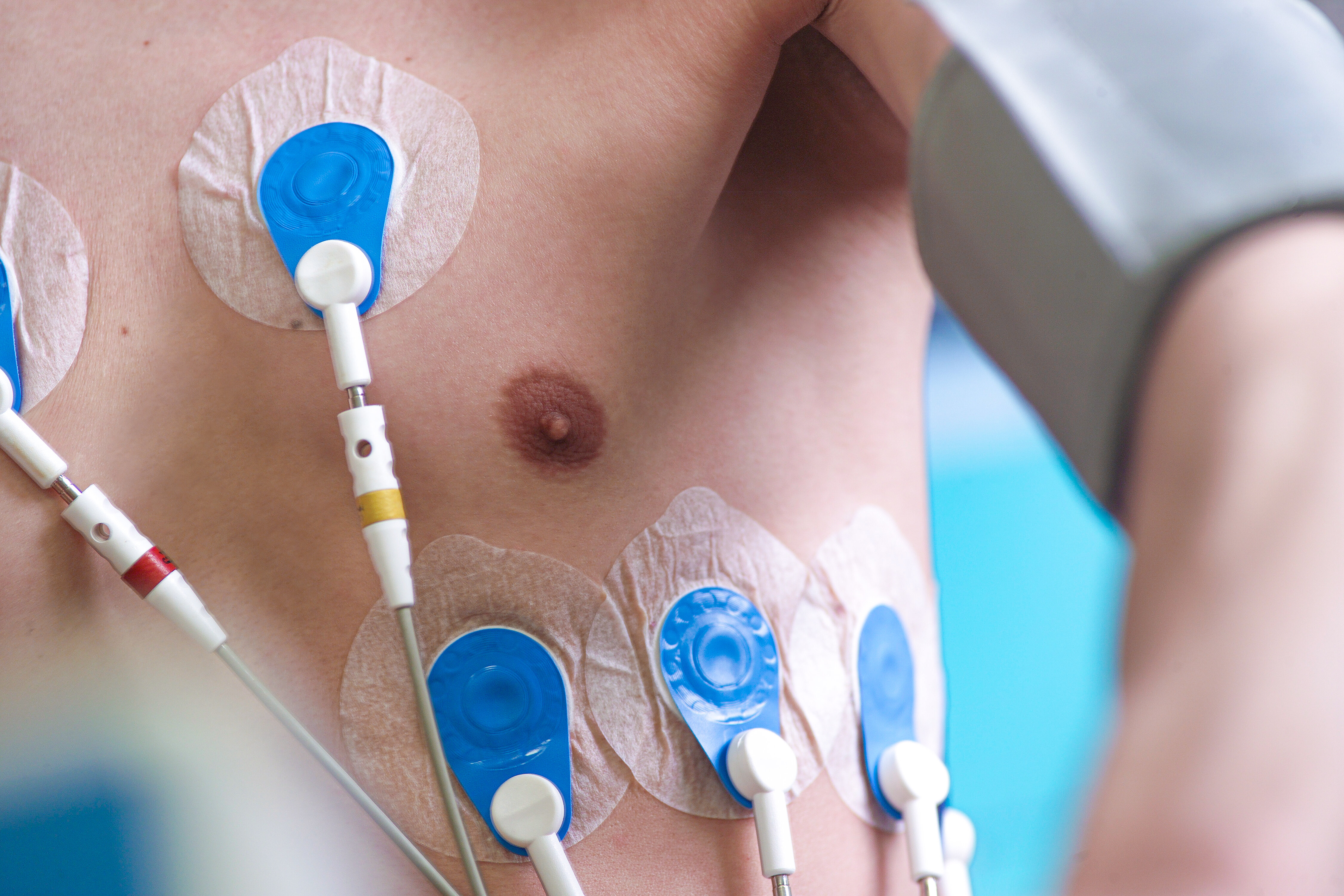

Menschliche Haut und Lebensmittel

UV-vernetzte Schmelzklebstoffe können so formuliert werden, dass sie für den direkten Hautkontakt zugelassen werden. Sie erzeugen üblicherweise keine Hautirritationen. Dank ihrer Atmungsaktivität können entsprechende Heftpflaster länger getragen werden als herkömmliche Produkte und führen nicht zu schrumpeliger Haut.

Strahlengehärtete Hotmelts erfüllen aber auch die hohen Ansprüche, die an Klebstoffe für den indirekten oder direkten Lebensmittelkontakt gestellt werden. Aus diesem Grund dürfen etwa im Supermarkt gedruckte Etiketten direkt auf Obst und Gemüse geklebt werden. Aber auch wiederverschliessbare Keks-, Teigwaren- und Käse-Verpackungen sind möglich. Mit artimeltfood-Schmelzklebstoff beschichtete Etiketten können unbedenklich namentlich auf trockene und feuchte, nicht fettende Lebensmittel geklebt werden – eine Eigenschaft, die von externen Laboratorien durch Migrationsstudien bestätigt ist.

100%-Systeme

Anders als Dispersionsklebstoffe und lösemittelbasierte Klebstoffe gehören UV-vernetzte Klebstoffe zu den Hotmelt-Produkten und sind daher so genannte 100%-Systeme. Das bedeutet, dass alles, was auf einen Träger aufgebracht wird, Klebstoff ist; es gibt, anders formuliert, nichts, was trocknen und also verdampfen oder wiedergewonnen werden muss. Da dadurch weniger Material und weniger Gewicht im Spiel ist, lassen sich in erheblichem Ausmass Transportkosten einsparen. Auch braucht es weder Trocknereinheiten noch heisse Luft (Energie!) und schon gar keine Lösemittelrückgewinnungsanlage.

Besonders bei höheren Auftragsgewichten lässt sich zudem die Produktionsgeschwindigkeit erheblich steigern, da kein Trocknungsprozess abgewartet werden muss.

Vorteile auf einen Blick

UV-vernetzbare Klebstoffe haben gegenüber herkömmlichen Klebstoffen, die mit Wärme oder Feuchtigkeit aushärten, einige Vorteile. Hierzu gehören:

- UV-vernetzbare Klebstoffe härten in wenigen Sekunden aus, was sie ideal für hohe Beschichtungsgeschwindigkeit macht.

- Das Aushärten unter UV-Licht sorgt für hohe Festigkeit und hohe Haftkraft.

- Es ist kein Trocknungsprozess nötig, die Anlage kommt ohne Trocknungsinstallation aus.

- UV-vernetzte Hotmelts bestehen aus thermoplastischen Polymeren, die bei der Bestrahlung aushärten und dadurch gegenüber vielen Lösungsmitteln und aggressiven chemischen Substanzen stabil sind.

- Hohe Temperaturbeständigkeit, kurzfristig bis zu 200°C.

- Durch die hohe UV-Beständigkeit sind auch Aussenanwendungen möglich.

- Zulassung für den direkten Lebensmittelkontakt.

- Anwendungen für den Kontakt mit menschlicher Haut.

- Kein Nachvernetzen, da die Vernetzung nur im UV-C-Bereich stattfindet.

Für wechselwillige Verarbeiter

Der Wechsel von kautschukbasierten zu UV-vernetzten Hotmelts ist vergleichsweise einfach, man muss sich jedoch einiger Aspekte bewusst sein. Verarbeiter von kautschukbasierten Schmelzklebstoffen verfügen grundsätzlich über fast das gesamte Equipment, welches auch für strahlenvernetzte Produkte nötig ist: Fassschmelzer, Puffertank, Auftragswerk. Das einzige Upgrade sind in diesem Fall UV-Lampen, welche im UVC-Bereich emittieren. Im Gegensatz zum Auftragskopf, den man vergleichsweise einfach spülen kann, können allerdings Fassschmelzer und Schläuche nur schwer gereinigt werden. Es empfiehlt sich daher, eine jeweils eigene Ausrüstung für die verschiedenen Technologien zu haben; das gilt auch für den Puffertank.

Im Detail ist die perfekte UV-Investition abhängig von der Breite der Anlage, der Geschwindigkeit, mit der sie betrieben wird, der Höhe der Auftragsgewichte, dem vorhandenen Platz für den Einbau einer oder mehrerer UV-Lampen, sowie der Mess- und Regeltechnik, die eingesetzt werden soll. Gute Beratung ist daher sicher sinnvoll!

Hinweis: Wenn für beide Technologien dieselbe Anlage verwendet wird, muss die aufwändige Reinigung beim Wechsel gut geplant werden. Denn bei Durchmischung von strahlenhärtendem und kautschukbasiertem Schmelzklebstoff droht eine unerwünschte, unter Umständen qualitätsmindernde Gelbildung. Entsprechende Cleaner sind bei artimelt erhältlich.

Im Bereich der UV-vernetzten Schmelzklebstoffe verfügt artimelt über eine Erfahrung von mehr als 20 Jahren. Das Unternehmen ist in der Lage für praktisch jede Anforderung den passenden Klebstoff zu entwickeln.